Extinción del arco en el vacío

Con el vacío abordamos una

técnica original en la que las propiedades de interrupción han sido analizadas

y puestas de manifiesto ya en 1.920; pero han sido necesarios 30 años para que

en 1.950 los primeros interruptores automáticos fueran puestos en el mercado,

en el año 1.960 un gran constructor americano proclamó con vigor que esta

técnica debía conocer un rápido desarrollo en breve tiempo, hay que reconocer

que esta predicción se realizaría con un gran retraso.

Hay que tener en cuenta que el

principio de funcionamiento de un interruptor al vacío es extremadamente

diferente al de los otros aparatos y además es rico en contradicciones y

dificultades técnicas de todos los géneros.

El

vacío dieléctrico

En primer lugar la remarcable rigidez

dieléctrica del vacío no es debida, como en otros medios, a las múltiples

causas de amortiguación de los choques inelásticos de los electrones con las

moléculas del gas, el caso es que no se producen dichos choques. En un vacío perfecto no hay posibilidad de

desencadenar el mecanismo de avalancha electrónica por ionización en cascada

que conlleva la perforación dieléctrica.

En la práctica, los vacíos reales son imperfectos y sobretodo la

presencia de los electrodos suavizan esta visión ideal del fenómeno; pero de

todas formas los comportamientos son espectaculares ya que un espacio entre

electrones de un centímetro, en un vacío del orden de 10-6

milímetros de mercurio, es capaz de resistir una tensión de cresta del orden de

los 200 kV.

Por otra parte, a diferencia de

los otros medios, la rigidez dieléctrica del vacío aumenta poco con la

distancia de aislamiento, lo que limita la tensión aplicable a cada intervalo

de ruptura, independientemente de los problemas que entraña la inevitable

producción de rayos X cuando elevamos la tensión

El

arco en el vacío

Siguiendo el proceso de la

ruptura, todos los mecanismos que aparecen en ella, son singulares.

La

formación de vapores metálicos

El cebado de un arco de fuerte

intensidad en el vacío lleva consigo una inevitable vaporización de los

electrodos que desarrolla rápidamente entre los contactos una presión dinámica

que puede alcanzar valores comparables a los atmosféricos.

En su inicio, este arco se

parece un poco a los de los otros aparatos por una columna conductora

fuertemente concentrada y una mancha catódica única e incandescente cuya

superficie, a la temperatura de ebullición, es un emisor de abundantes vapores

metálicos.

Cuando la corriente decrece, la

presión de vapor se reduce rápidamente debido a la difusión de estos vapores

hacia las regiones alejadas del arco desde donde son atraídos, constantemente,

por la condensación sobre las rejas metálicas dispuestas para este fin (figura 41 punto 7).

El

régimen de arco difuso

Por debajo de una cierta

intensidad se comprueba un cambio en el comportamiento del arco que se modifica

bruscamente pasando a un régimen de descarga difusa. La mancha catódica se divide en múltiples

pequeñas manchas que se desplazan a gran velocidad por la superficie del

contacto, repeliéndose mutuamente. Estas

manchas se caracterizan sobre todo por la alta densidad de corriente que toma

valores de millones de amperios por centímetro cuadrado: de este fenómeno se

deduce la formación de verdaderos surtidores de electrones con formación de

grandes cantidades de vapores metálicos (Figura 40).

El

fenómeno es exactamente igual, entonces, que en un diodo de vacío: cuando la

corriente se anula los electrones cesan de atravesar el espacio interelectrodos

y la resistencia de este espacio, por efecto de la tensión inversa, adquiere

rápidamente un valor infinito, el ánodo, frío es incapaz de emitir a su

alrededor, electrones.

Figura 40 : Arco

concentrado (a) y arco difuso (b).

La

Importancia de los contactos

En cuanto a la rigidez

dieléctrica, se regenera tanto más rápidamente cuanto menor es la presión

residual del vapor metálico, es decir, en función del establecimiento del

régimen difuso.

Para la obtención de elevadas

prestaciones todo el problema consiste en pasar lo más rápidamente posible del

régimen de arco concentrado a arco difuso.

El valor de la corriente al que se produce el cambio de régimen depende

esencialmente de la forma y la naturaleza de los contactos y posee unos límites

de difícil trasgresión (Figura 41).

Figura

41: Secciones esquemáticas de

cartuchos de vacío. Contacto de un interruptor de vacío.

Las ranuras en espiral

tienen por objeto provocar la rotación de las raíces del arco

por los efectos

de esfuerzos electrodinámicos.

La

Inestabilidad del arco

El arco difuso es inestable;

cada mancha catódica exige una intensidad mínima para emitir su chorro de

electrones.

Por debajo de esta intensidad

mínima, la corriente se corta bruscamente lo que explica la tendencia

característica de este tipo de aparatos en provocar sobretensíones de maniobra

por cortes de corriente antes del paso por cero natural.

Como la corriente cortada

súbitamente es tanto más elevada cuanto mayor es la corriente maniobrada por el

aparato, aparece una incompatibilidad considerable entre las altas prestaciones

de corte y la reducción de las sobretensiones de maniobra.

La solución a este dilema es

difícil ya que, a diferencia de las otras técnicas el número de parámetros

sobre los que se puede actuar es sumamente reducido con lo que el constructor

está realmente desarmado; no es posible variar la presión del medio, el

diámetro de las toberas o alargar el arco; por otra parte, cada detalle

conlleva una serie de problemas tecnológicos totalmente nuevos y poco

experimentados.

Las distintas tecnologías de corte en vacío

Todos los constructores se encuentran frente a las mismas

exigencias:

- reducir el fenómeno de arranque de corriente para limitar

las sobretensiones,

- evitar la erosión precoz de los contactos para obtener una

durabilidad mecánica elevada,

- retrasar la aparición del régimen de arco concentrado para

aumentar el PdC,

- limitar la producción de vapores metálicos para evitar los

disparos indeseados,

- conservar el vacío, indispensable para mantener las

características de corte durante la vida del aparato.

Sus soluciones se orientan principalmente en dos

direcciones: el control del arco por un campo magnético y la composición de los

materiales de los contactos.

Elección del campo magnético

Se emplean dos tipos de campos magnéticos: radial y axial.

1. La tecnología del campo magnético radial (figura 42)

Figura 42: Contactos que crean un

campo magnético radial.

El arco obedece las leyes del electromagnetismo, se

desplaza

desde el centro hasta el extremo de los «pétalos» y después

gira en la

periferia de los electrodos.

El campo está creado por la corriente que circula entre

los electrodos previstos a este efecto.

En caso del arco concentrado los puntos de arranque del

arco se desplazan con un movimiento circular, el calor se reparte uniformemente

lo que limita su erosión y la densidad de los vapores metálicos. Cuando el arco

es difuso, los puntos de arranque se desplazan libremente sobre la superficie

del cátodo como si fuera un disco sólido.

Las formas de los electrodos bastante complejas que esta

tecnología exige, hacen más difícil la rigidez dieléctrica entre electrodos.

2 . La tecnología del campo magnético axial (figura 43)

La aplicación de un campo magnético axial imprime a los

electrones y a los iones una trayectoria helicoidal siguiendo las líneas del

campo magnético. Esto estabiliza el arco difuso y dificulta la aparición del

régimen concentrado.

La aparición de marcas anódicas se evita y la erosión

queda limitada, lo que permite alcanzar potencias de corte elevadas.

Este campo magnético puede generarse por unas espiras

internas o externas a la cámara de vacío, recorridas permanentemente por la

corriente.

Las espiras internas deben protegerse del arco.

Las externas, no tienen el riesgo del arco, pero en contra

sus dimensiones son mayores, aumentando las pérdidas térmicas e imponen limites

debidos al riesgo de calentamiento.

La tabla de la figura

43 presenta una comparación entre estas dos tecnologías.

Figura

43: Contactos que crean un

campo magnético axial.

Campo radial

|

Campo axial

|

|

Resistencia de

Contacto/calentamiento

|

+

|

-

|

Tensión de arco

|

-

|

+

|

Erosión de los

contactos

|

-

|

+

|

PdC/diámetro de

los contactos

|

=

|

=

|

Tabla de figura 43: Tabla

comparativa de los puntos fuertes

y puntos débiles de cada

tecnología.

Ventajas

del corte en vacío

·

Seguridad de operación.

·

Insensible al medio

ambiente

·

Resistencia mecánica y

eléctrica elevada.

·

Sin necesidad de

mantenimiento de las partes activas: más económico.

·

Mantenimiento más

sencillo.

·

Mayor fiabilidad (menor

número de piezas que en las antiguas técnicas de corte.

·

Duración superior a la de

los disyuntores en aceite.

·

Volumen más reducido

respecto de los disyuntores de corte al aire; más compacto.

·

Corte sin dificultad de

casi todas las corrientes.

·

Reducida energía de

maniobra.

·

Regeneración dieléctrica

muy rápida.

·

Mucho menos pesado y

ruidoso que las antiguas técnicas.

Inconvenientes

del corte en vacío

· Creación de

sobretensiones (reencendidos múltiples) que pueden deteriorar los receptores.

Los motores accionados por disyuntores de vacío deben ser protegidos contra las

sobretensiones de maniobra.

· Una cierta debilidad en

corte capacitivo “back to back”.

· Ningún dispositivo

permanente de detección de fugas durante la operación, y por consiguiente, del

control del medio de corte.

· En caso de fuga (ruptura

de la cámara), los aparatos no soportan las características asignadas (de

tensión y corriente), produciéndose consecuentemente encendido. No conservan

sino 1/100º de su resistencia dieléctrica (ley de Paschen).

· Presentan dificultades en

atmosferas difíciles. Como las cámaras son de pequeñas dimensiones, éstas

ofrecen una línea de fuga muy corta en el aire.

· Vulnerabilidad a la

corrosión a nivel de las soldaduras (cierre de las cámaras).

· Contactos macizos y

extremo con extremo. Tienen una tendencia natural a rebotar en el momento del

cierre.

· Esfuerzos estáticos

importantes con el aparato cerrado.

· Procedimiento de

fabricación extremadamente delicado que genera importantes inversiones.

Perspectivas

Todas las consideraciones

anteriores explican, por si solas, la lentitud del desarrollo de los aparatos

de vacío.

De salida, con aparatos para

prestaciones modestas, no se presentaron dificultades en obtener resultados

totalmente satisfactorios. Se explica

por el inicio con aplicaciones específicas en el dominio de contactores e

interruptores automáticos de media tensión.

Es como consecuencia de lo

anterior que recientemente los cartuchos de vacío han hecho su aparición en el

mercado de los interruptores automáticos con prestaciones que permiten cubrir

el conjunto de aplicaciones en la gama de la media tensión (Figura 44).

Los fenómenos de sobretensiones

de maniobra están más o menos dominados según las tecnologías desarrolladas y

en este caso de recomienda, normalmente, la instalación complementada de

cartuchos descargadores para amortiguar los fenómenos de sobretensiones.

Los cartuchos de vacío presentan

como característica general la ventaja de un volumen reducido y una buena

característica de vida así como la seducción de no precisar casi mantenimiento

y por ser al vacío, totalmente ininflamables.

Pero no debemos olvidar que el

cartucho de vacío constituye sólo una parte, la más importante, del

aparato. La fiabilidad total del

conjunto dependerá también del mecanismo de maniobra que deberá hacer frente a

los esfuerzos elevados necesarios a las intensidades nominales y resolver el

problema del riesgo de soldadura de contactos que constituye una de las

dificultades características de esta técnica.

Un desarrollo creciente de los aparatos de vacío puede preverse, en el

dominio de las medias tensiones pero sin precisar la rapidez que pueda conocer

esta tecnología.

Figura 44: Cámara de corte en vacío

Ruptura

estática

No podríamos considerar

completado el análisis de las técnicas de corte si olvidáramos la utilización

de los semiconductores que constituyen actualmente la única alternativa a

oponer al fenómeno del arco eléctrico.

Más aún que la ausencia del

arco, porque su comportamiento se acerca al máximo al interruptor ideal por la

ausencia de manifestaciones externas.

Su resistencia pasa de un valor

muy bajo a un valor considerable de forma totalmente automática por el sólo

hecho del paso de la corriente por su cero natural, como se intenta con el arco

eléctrico, pero esta vez el fenómeno se desarrolla a la temperatura ambiente.

Lamentablemente, los

semiconductores, por naturaleza, poseen una inercia térmica extremadamente

débil lo que origina su incapacidad de soportar sobrecargas, incluso para

tiempos muy cortos.

Si

bien se encuentran en la mejor posición, desde el punto de vista de nivel de

energía de ruptura con el papel del aparato ideal son, por el momento,

incapaces de hacer frente a la modesta energía que se desprende en la ruptura y

no son económicamente utilizables en los dominios del arco eléctrico. De esperar que el desarrollo de los

dispositivos de sincronización suficientemente rápidos y precisos permitirá

reducir las solicitaciones térmicas excesivas a las que ahora se ven sometidos,

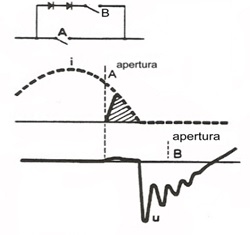

(Figura 45).

Figura 45: Funcionamiento esquemático de un interruptor

sincronizado con diodos.

La

utilización de un contacto A, correctamente sincronizado, reduce la corriente

de los diodos a una pequeña onda triangular (rayada en la figura),

limitando

así considerablemente la solicitación térmica. El contacto B debe

abrirse antes

que la tensión de restablecimiento se invierta nuevamente.

Teniendo en cuenta las ventajas

importantísimas (1) que puede soportar esta nueva tecnología en el campo del

corte de corrientes, hemos de prever, sin riesgo de equivocarnos, que habrá que

contar con esta técnica en el futuro.

(1) Las ventajas de los

semiconductores, en la ruptura, son, entre otras:

-

obtención

de rupturas ideales, sin sobretensión de maniobra;

-

ausencia

total de desgaste y manutención;

-

la

posibilidad de predeterminar las prestaciones del aparato.

Conclusión

¿Qué

elección puede

hacer hoy en día el utílizador teniendo en

cuenta las diversidades técnicas que

el mercado de la aparamenta de ruptura pone a su disposición?

Ver post: ¿Qué elegir:

interruptor automático SF6 o Vacío? En el siguiente link:

El problema de la elección

consiste, desde nuestro punto de vista, seleccionar para cada aplicación la

técnica o las técnicas que aporten simultáneamente:

-

la

mejor seguridad de empleo para personal y material;

-

las

menores solicitaciones de mantenimiento y explotación;

-

el

perfecto dominio de las sobretensiones de maniobra a niveles no peligrosos para

el material;

-

la

total capacidad para responder a las exigencias del avance técnico y la

reducción de volúmenes en condiciones de optimización.

La tabla de la Figura 46 resume una síntesis de las características de cada técnica de

ruptura con su encuadre en cada dominio de empleo y el grado de adecuación al

dominio. Una 'señal de tendencia' indica

nuestra predicción de futuro en función de su capacidad para atender a las

exigencias del mercado venidero.

La tabla pone en evidencia:

- el

mantenimiento de la posición de monopolio de la ruptura en el aire dentro del

dominio de la baja tensión, así como un mantenimiento de esta técnica en la

gama inmediata de la media tensión;

- la

debilitación previsible y ya comprobada de las dos técnicas que han dominado el

mercado durante muchos años: el aire comprimido y el aceite;

- el

desarrollo reciente, después de unos años de incertidumbre, de la ruptura en el

vacío, sin atrevemos a aventurar el desarrollo futuro de esta técnica;

- el

desarrollo de la ruptura asistida por semiconductores en la que el futuro,

todavía incierto, es realmente prometedor;

- por

encima de todas, el desarrollo acelerado de la ruptura en hexafluoruro de

azufre, que actualmente, en el dominio de la alta tensión se ha convertido en

el 'gas de los fabricantes de aparamenta".

Figura 46: Las grandes técnicas de ruptura.

La

“flecha de tendencia” indica, para cada técnica, la previsión, a medio plazo de

la evolución y posición relativa a las otras técnicas y posición en cada

dominio.

Criterios /

Técnicas de corte

|

Aceite

|

Aire magnético

|

Vacío

|

SF6

|

|

Seguridad / fiabilidad global

|

●

|

○○

|

○○○

|

○○○

|

|

Control del dieléctrico

|

○

|

Innecesario

|

●

|

○○○

|

|

Comportamiento en caso de fuga

|

○

|

Innecesario

|

●

|

○○○

|

|

Gama de tensión

|

○○

|

○

|

○○

|

○○○

|

|

Resistencia

|

Mecánica

|

●

|

○○

|

○○○

|

○○

|

Eléctrica

|

●

|

○○

|

○○○

|

○○

|

|

Gama de poder de corte

|

○○

|

○○○

|

○○○

|

○○○

|

|

Sobretensiones de maniobra

(cortes

inductivos)

|

○

|

○○○

|

●

|

○○○

|

|

Reenganche rápido

|

○

|

○

|

○○○

|

○○○

|

|

Maniobra de baterías de condensadores

|

●

|

○○

|

○

|

○○○

|

|

Dimensiones

|

○○

|

○

|

○○○

|

○○○

|

|

Facilidad de instalación

|

○○

|

○

|

○○○

|

○○○

|

|

Mantenimiento

|

●

|

○○

|

○○○

|

○○○

|

|

Insensibilidad a las atmosferas difíciles

(líneas

de fuga)

|

●

|

●

|

○○

|

○○○

|

|

Comportamiento

Mediocre: ●

Bueno: ○

Muy bueno: ○○

Excelente: ○○○

Tabla comparativa

de las diferentes técnicas de corte

Bibliografía:

El proceso de corte con un interruptor automático

SF6 de autocompresión, tipo Fluarc.

J. HENNEBERT, Cuaderno Técnico nº 112, Schneider

Electric.

El proceso de corte con un interruptor automático o

un contactor Rollarc mediante arco giratorio en SF6. C. DUPLAY, Cuaderno

Técnico nº 123. Schneider

Electric.

El control de las sobretensiones de maniobra con los

aparatos con SF6. O. BOUILLIEZ, Cuaderno Técnico nº 125. Schneider Electric.

Interruptor automático Fluarc SF6 y protección de

motores MT. J.

Hennebert, D. Gibbs, Cuaderno Técnico nº 143. Schneider Electric.

Control-mando y protección de motores MT. J.-Y.

BLANC, Cuaderno Técnico nº 165. Schneider Electric.

El corte por autoexpansión. G. BERNARD, Cuaderno

Técnico nº 171. Schneider

Electric.

SF6 propiedades y uso en interruptores automáticos

en MT y AT. D. KOCH, Cuaderno Técnico nº 188. Schneider Electric.

Maniobra y protección de baterías de condensadores.

D. KOCH, Cuaderno Técnico nº 189. Schneider Electric.

Las técnicas de corte en MT. Serge THÉOLEYRE,

Cuaderno técnico nº 193. Schneider Electric.

Seguridad, operación y mantenimiento de

interruptores de potencia. A. Granero.

No hay comentarios:

Publicar un comentario