Extinción del arco eléctrico en

aceite

Desde

el año 1900, el aceite se ha impuesto como medio de corte y aislamiento.

Durante

los treinta primeros años, el aceite fue sobretodo utilizado en aparatos

llamados “de gran volumen de aceite”. Dicho aceite se descompone por la acción

del arco eléctrico liberando gran cantidad de gases que contienen un 70% de

hidrógeno, 20% de etileno y 10% de Metano, cuya presión es suficiente para

apagar el arco en una cámara de corte (presión dinámica de los gases entre 50 y

100 bares). El restablecimiento de la resistencia dieléctrica es garantizada

por la realimentación en aceite después del corte y la evacuación del gas. Para

poder alcanzar presiones más elevadas (150 bares), propicias para un mejor

apagado del arco, fue diseñado el disyuntor “de pequeño volumen de aceite” que

ofrece, al mismo tiempo, una envolvente de pequeño diámetro y, por tanto, de

precio más económico.

Por regla general, los aparatos

de desconexión por inmersión en aceite constan de los siguientes elementos: (Figura 21):

- Una

cubeta de aceite.

- Bornes

de entrada y salida de la corriente fijados a la tapa de la cubeta. Los bornes están constituidos por elementos

de porcelana o por tubos aislantes por cuyo interior pasan las barras

conductoras.

- Contactos

fijos, colocados en el extremo inferior de las barras conductoras.

- Contactos

móviles, acoplados a un sistema biela-manivela o a un pistón capaz de unirlos

con los contactos fijos.

Obsérvese en primer lugar que,

en dicha disposición, la apertura del circuito eléctrico crea dos arcos

dispuestos en serie, lo que favorece una mejor extinción.

Estos aparatos constan de una

cubeta por fase (Figura 22) o,

por el contrario, un solo recipiente -con o sin planchas de separación- que

contiene todas las fases.

Al separarse los contactos

móviles de los fijos, se ceba un arco eléctrico. Parte del aceite se volatiliza, mientras otra

parte se descompone, formando principalmente hidrógeno, metano y etileno.

La formación de estos gases

provoca una importante turbulencia del aceite que barre el medio de formación

del arco, con lo que cierta cantidad de aceite todavía intacta se establece en

el medio de los inter-electrodos; los gases se elevan a la superficie del

aceite, donde su desplazamiento se ve amortiguado por la presencia del aire

existente debajo de la tapadera.

Dicho volumen de aire es, pues,

necesario, pero, al existir el riesgo de que forme una mezcla explosiva con los

gases, su nivel debe mantenerse idéntico al que haya sido previsto por el

fabricante.

Los gases y productos de

descomposición del aceite contienen una elevada proporción de carbono, lo que

da lugar a depósitos de hollín que podrían afectar el aislamiento del aparato.

Por todo ello, los aparatos de extinción en aceite

deberán ser sometidos a frecuentes controles:

- Control

del nivel de aceite de la cubeta (evitando la proporción de mezcla detonante).

- Medida

de la rigidez dieléctrica del aceite, la cual se debilita al ponerse en

contacto con productos en descomposición.

Estos aparatos se emplean en

tensiones media y alta, pudiendo ser clasificados en dos grandes grupos:

- Aparatos

con volumen de aceite reducido, en los que lo más frecuente es que el soplado

del arco se lleve a cabo mediante un chorro de aceite (figura 23).

- Aparatos

con gran volumen de aceite, en los que la formación de los gases de

descomposición del aceite, realizada frecuentemente en un recipiente o cámara

de extinción, permite el soplado del arco (figura 21).

Esta técnica de corte ha sido muy empleada en todos los

ámbitos, tanto de transporte como de distribución, de la energía eléctrica.

Progresivamente se ha sustituido por las técnicas de corte

en el vacío y en el SF6, técnicas que no presentan los inconvenientes indicados

en los párrafos anteriores.

Figura 22:

Disyuntor de alta tensión de gran volumen de aceite

a) Posición conectado

b) Posición en curso de desconexión

c) Sección longitudinal

Figura 23: Sección de una cámara de corte

de un Interruptor de pequeño volumen de aceite

Figura 24:

Disyuntores de AT de pequeño volumen de aceite con cuatro cámaras por fase

Figura 25:

Disyuntor de MT de pequeño volumen de aceite montado sobre carro enchufable

Ventajas

del corte en aceite:

·

Gran

sencillez tecnológica, y por consiguiente, económico.

Inconvenientes

del corte en aceite:

· Riesgo

de explosión debido a la presencia de hidrógeno, y consecuentemente de

incendio.

Muy

peligroso para el personal y el equipo, se deteriora fácilmente (muy sensible a

la humedad).

Durante

el corte, el hidrógeno puede alcanzar una presión de 100 a 150 bares.

· Mantenimiento

frecuente y necesario (verificación del nivel, y cambio de aceite) debido a la

descomposición del carbono.

· Muy

sensible a los reencendidos y precebados, en particular en el corte de

condensadores.

· Alteración

del medio dieléctrico a cada corte y disminución de volumen (cada 6 meses: test

dieléctrico e inspección visual, limpieza y verificación del nivel de aceite.

Es necesario efectuar un cambio de aceite cada 4 cortes de elevada corriente).

· Desclasificación

necesaria en ciclo rápido (reenganchador).

· Aparatos

voluminosos.

· Características

modestas y medianas, suficientes para un gran número de aplicaciones.

· Ruidoso,

pesado, produce vibraciones importantes en el suelo.

Por

todas estas razones, pero sobre todo a causa de la seguridad de operación y del

costo de mantenimiento, esta técnica de corte se ha ido abandonando en las

subestaciones primarias (aunque existen aún algunas excepciones, en particular

en los países llamados “en vías de desarrollo”). En caso de las subestaciones

secundarias, en donde los esfuerzos son menores, los disyuntores con corte en

aceite siguen siendo utilizados, pero son sustituidos cada vez más por los de

las técnicas SF6 y de vacío.

Extinción del arco en

hexafluoruro de azufre

El SF6 bien se merece que le

prestemos una atención especial, ya que en las últimas décadas se ha convertido,

sin lugar a dudas, en el “gas de los fabricantes de aparamenta".

Este hecho es el resultado de la

conjunción, nada normal, de un conjunto de cualidades ejercidas simultáneamente

en los dominios dieléctricos y de apagado de arco, cualidades estas que se

apoyan en las propiedades físicas de este gas de las que trataremos de poner en

evidencia los aspectos fundamentales.

La

molécula de SF6

El hexafluoruro de azufre se

presenta, a la temperatura ordinaria, como un gas incoloro e inodoro, que posee

una densidad relativa elevada debido a su masa molecular importante (146 contra

28 y 32 del nitrógeno y oxigeno).

Ver post: “El gas SF6” en el

siguiente link:

El gas

SF6 como dieléctrico

Es esta la primera cualidad,

desde el punto de vista de un fabricante de aparamenta. En igualdad de presión, el SF6, se manifiesta

superior a la mayor parte de los mejores medios conocidos. Debe esta ventaja a la gran dimensión de su

molécula y a los múltiples mecanismos de colisiones inelásticas que le permiten

frenar eficazmente los pocos electrones libres todavía presentes, que el campo

eléctrico tiende a acelerar y que constituyen el 'alimento' de la descarga.

Digamos sólo, para abreviar, que

las excelentes propiedades del SF6 no son inigualables y que existen otros

gases fluorados como ciertos freones que pueden comparársele sí no son.

superiores.

Pero

el SF6 se reafirma como dominante en el campo de la ruptura.

Figura 26: La molécula de SF6

La

molécula, perfectamente simétrica formada por un átomo de azufre cuyos 6

enlaces libres están utilizados por 6 átomos de flúor para completar su

cubierta electrónica periférica, dispuestos de forma que ocupen los vértices de

un ortoedro regular.

Esta

estructura, en la que todos los enlaces químicos están saturados se presenta

como químicamente estable con una energía de formación elevada (262 kcal/mol).

La

Importancia de las propiedades térmicas del SF6

Para convencemos, consideremos

un arco desarrollado en un tubo, lleno de un gas recorrido por una corriente de

intensidad constante.

Por

una lógica intuitiva se constata que la temperatura de este arco es máxima en

la zona próxima al eje del tubo y su valor decrece cuando nos alejamos,

acercándonos a la periferia (figura 27).

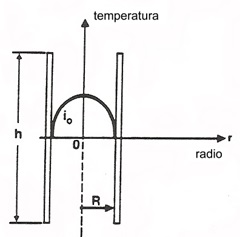

Figura 27: Curva de distribución

de la temperatura

de un arco contenido en un tubo cilíndrico.

Figura 28: Cuando la intensidad

aumenta, en la mayoría de los gases,

se forma un núcleo central, separado de la

cubierta o vaina que le

envuelve exteriormente por una especie de barrera de

temperatura.

La formación del escalón de

temperatura y del núcleo central.

Al aumentar la intensidad se

observa, en la mayoría de los gases, la aparición de una especie de escalón

térmico y la formación, en el centro del tubo, de una zona cilíndrica en la que

la temperatura se eleva rápidamente, a la que llamamos núcleo del arco, en cuyo

alrededor aparece una zona más fría denominada vaina (Figura 28 ).

Cuando aumenta la intensidad,

aumenta la temperatura del núcleo pero la del escalón permanece prácticamente

constante.

Para justificar esta ley de

distribución de temperaturas, hemos de considerar:

- por

una parte la ionización que se produce en el gas conductor

- por

otra parte, la conductividad térmica del gas que participa activamente en la

evacuación de la energía producida en el arco.

En lo referente a la ionización,

podemos decir que la densidad de electrones libres crece de forma casi

exponencial en función de la temperatura de forma que la densidad de corriente

es mucho mayor en las zonas más cálidas del núcleo, próximas al eje, en las que

la temperatura se adapta automáticamente al valor de la intensidad a

transmitir. Luego, la energía por efecto

Joule se genera principalmente en el centro del arco.

Si consideramos la fracción, de

la energía térmica que se disipa por conducción térmica a través del gas,

podemos admitir que constituye un flujo sensiblemente constante desde el eje

del tubo hasta la pared del mismo.

Las

variaciones de la conductividad térmica

En las condiciones expresadas, a

una determinada distancia del eje, cuanto mayor sea la conductividad térmica l tanto menor será el gradiente

de temperatura y recíprocamente.

En el caso de la formación de un

escalón y un núcleo, se comprueba que l toma valores altos en la zona del

escalón como aparece claramente explicable por las curvas de conductividad

térmica del SF6 y del nitrógeno, gases ambos que presentan este fenómeno, si

bien a temperaturas diferentes (Figura

29).

Figura

29: Conductividad

térmica del SF6 y del nitrógeno.

La

disociación de la molécula

La existencia de esta punta de

conductividad va ligada a un cambio de estado del gas en el que las moléculas se

disocian en átomos a partir de una cierta temperatura. Esta disociación exige la aportación de una

cantidad de energía bien definida al igual que ocurre con los fenómenos de

fusión o vaporización; es la energía de disociación. Inversamente, en las zonas

a menor temperatura, los átomos se recombinan para formar una molécula cediendo

una misma cantidad de energía denominada de formación al medio que los

envuelve.

La

hiperconductividad térmica unida a la disociación

Con todo lo visto hasta ahora

podemos admitir que las partículas que circulan a través del escalón

transportan cantidades importantes de energía, dando al gas una especie de

hiperconductividad térmica, precisamente en la curva de la temperatura de

disociación y como consecuencia un alto poder de disipación de energía.

Podemos ver, luego, que el valor

de la temperatura de disociación juega un papel importantísimo con relación a

la pérdida de conductividad eléctrica del arco en las proximidades del cero de

corriente.

La

desaparición del núcleo después del enfriamiento

En efecto, cuando la corriente

disminuye, la temperatura máxima disminuye también, si bien con un cierto

retraso, debido a la inercia térmica del gas contenido en el núcleo, retardo

que experimenta también la constante de tiempo térmica del arco...

Pero esta inercia térmica es

pequeña debida al reducido volumen del gas afectado.

En cambio, cuando el núcleo ha

desaparecido completamente, la temperatura continua descendiendo pero en forma

mucho más lenta ya que el volumen de gas considerado es mucho mayor.

Importancia

de la temperatura del escalón

Si la temperatura del escalón es

elevada (caso de la mayoría de gases díatómicos: N2, 02, H2 el gas estará aún

ionizado fuertemente y la conductancia, después de haberse reducido fuertemente

durante la desaparición del núcleo, continuará decreciendo con demasiada

lentitud para conferir al aparato más propiedades de interrupción

excepcionales.

Si la temperatura del escalón es

suficientemente baja para que el gas sea prácticamente aislante, en la pérdida

de conductancia del gas hemos de considerar solamente la pequeña inercia del

núcleo. La constante de tiempo, en este

caso, podrá ser baja hasta la desaparición de esta conductancia que se presenta

muy favorable para el mecanismo de la interrupción.

Este es precisamente el caso del

SF6 en el que la temperatura de disociación se sitúa alrededor de los 2100 ºK,

para la que el gas es prácticamente aislante (Figura 30).

Resumiendo, el escalón hiperconductor

que se forma a la temperatura de disociación de la molécula funciona como un

enfriador o un extractor de las calorías del arco, justamente en la zona de su

eje, permitiendo así su enfriamiento ultra-rápido a partir del Instante en que

la reducción de la corriente representa una disminución en la producción de

energía en su interior.

Esta ventaja, unida a la existencia de la barrera

hiperconductora y a las notables propiedades dieléctricas del SF6, confieren a

este gas un conjunto de cualidades que no se encuentran reunidas en ningún otro

medio actualmente conocido. Las

numerosas investigaciones que se realizan hacen pensar que es poco probable descubrir

medios que sean superiores o solamente comparables.

Cuando

el núcleo central desaparece, en el proceso de reducción de la corriente, la

cubierta, muy fría en el caso del SF6 no conduce la corriente cuando es todavía

muy conductora en el caso del nitrógeno.

Figura 30: Comparación del nitrógeno y SF6.

La

Importancia de la formación de los Iones negativos

Todas estas ventajas descritas,

de orden térmico, se completan con otra propiedad, muy importante, ligada al

carácter muy electronegativo del flúor.

La

descomposición del SF6

Hemos visto que la molécula de

SF6, cuando la temperatura aumenta, se disocia en átomos de azufre y flúor,

como se indica claramente en la figura

31. En ella, las ordenadas representan el número

de partículas por cm3, expresadas en escala logarítmica, suponiendo

la presión constante. Si aumentamos la

temperatura, los átomos de azufre se van ionizando, como muestra la curva de

iones S+. Pero observamos que la mayor

parte de los electrones liberados son capturados por los átomos de flúor para

formar iones negativos F-, pesados y por tanto con poca movilidad lo que hace

que participen muy poco en la conductancia del plasma (Las curvas S+ y F - en

su inicio se confunden, lo que significa que todos los electrones liberados por

los átomos de azufre, son capturados por los átomos de flúor).

Los electrones libres que son los que

verdaderamente se responsabilizan de la conductancia, no crecen en número sino

a partir de los 4.000 ºK.

La

captura de los electrones libres por los átomos de flúor

Cuando desciende la temperatura

se produce un fenómeno inverso, se puede observar que al decrecer la

intensidad, el número de electrones libres y con ellos la conductancia,

comienzan a decrecer, primero lentamente ya que por debajo de 6.000 ºK, los

electrones, cada vez más numerosos, son capturados por los átomos de flúor para

formar los iones negativos F-, 185 veces menos rápidos. El fenómeno que se produce equivale a que por

cada electrón capturado la corriente correspondiente se divida bruscamente por

185.

Así, entre los 6.000º y 3.000 ºK,

temperaturas entre las que prácticamente todos los electrones liberados son

capturados (ver que las curvas S+ y F- coinciden), la conductancia sufre una

reducción vertiginosa sin ninguna coincidencia con otros gases que no posean

las propiedades electronegativas del flúor.

Resumiendo: en el SF6 antes que

el núcleo central, en su proceso de enfriamiento, alcance temperaturas bajas,

su conductancia es ya prácticamente nula, gracias a la captura de los

electrones libres por los átomos de flúor, que se transforman, por debajo de

los 6000 ºK en verdaderos cazadores de electrones.

La

Importancia de la formación de los Iones negativos

Todas estas ventajas descritas,

de orden térmico, se completan con otra propiedad, muy importante, ligada al

carácter muy electronegativo del flúor.

La

descomposición del SF6

Hemos visto que la molécula de

SF6, cuando la temperatura aumenta, se disocia en átomos de azufre y flúor,

como se indica claramente en la figura

31. En ella, las ordenadas representan el número

de partículas por cm3, expresadas en escala logarítmica, suponiendo

la presión constante. Si aumentamos la

temperatura, los átomos de azufre se van ionizando, como muestra la curva de

iones S+. Pero observamos que la mayor

parte de los electrones liberados son capturados por los átomos de flúor para

formar iones negativos F-, pesados y por tanto con poca movilidad lo que hace

que participen muy poco en la conductancia del plasma (Las curvas S+ y F - en

su inicio se confunden, lo que significa que todos los electrones liberados por

los átomos de azufre, son capturados por los átomos de flúor).

Los electrones libres que son los que

verdaderamente se responsabilizan de la conductancia, no crecen en número sino

a partir de los 4.000 ºK.

La

captura de los electrones libres por los átomos de flúor

Cuando desciende la temperatura

se produce un fenómeno inverso, se puede observar que al decrecer la

intensidad, el número de electrones libres y con ellos la conductancia,

comienzan a decrecer, primero lentamente ya que por debajo de 6.000 ºK, los

electrones, cada vez más numerosos, son capturados por los átomos de flúor para

formar los iones negativos F-, 185 veces menos rápidos. El fenómeno que se produce equivale a que por

cada electrón capturado la corriente correspondiente se divida bruscamente por

185.

Así, entre los 6.000º y 3.000 ºK,

temperaturas entre las que prácticamente todos los electrones liberados son

capturados (ver que las curvas S+ y F- coinciden), la conductancia sufre una

reducción vertiginosa sin ninguna coincidencia con otros gases que no posean

las propiedades electronegativas del flúor.

Resumiendo: en el SF6 antes que

el núcleo central, en su proceso de enfriamiento, alcance temperaturas bajas,

su conductancia es ya prácticamente nula, gracias a la captura de los

electrones libres por los átomos de flúor, que se transforman, por debajo de

los 6000 ºK en verdaderos cazadores de electrones.

|

Figura 31: Curvas de descomposición del

SF6 en función de la temperatura.

|

La

utilización del SF6 en la aparamenta

En la práctica el arco no está

forzosamente contenido en un tubo cilíndrico, utilizado para la comodidad de

las experiencias y su razonamiento para fijar los límites de su entorno. De todas formas, los fenómenos no sufrirán

alteraciones notables si modificamos los límites o producimos un desplazamiento

relativo entre el arco y el medio que le envuelve para favorecer la convección

térmica. Todos los medios de

desionización conocidos y utilizados enérgicamente por los otros sistemas de

extinción son evidentemente aplicables, con provecho, en los aparatos de SF6.

Pero las cualidades

excepcionales de este gas hacen que estos medios puedan utilizarse en formas mucho

más fáciles de realizar y en volúmenes más reducidos con resultados finales,

casi siempre superiores.

La autocompresión

Como ejemplo: con una presión de

3 bares, provocando el soplado de un arco, con la ayuda de un pistón

desplazándose por el interior de un cilindro se obtienen resultados superiores

a la acción de aire comprimido a 25 bares con salida al aire libre a través de

grandes toberas.

El arco rotativo

Simplemente, haciendo girar el

arco en el seno de SF6 con la ayuda de un campo magnético se pueden obtener

resultados sorprendentes que abren perspectivas sin límites, principalmente en

el campo de las medias tensiones.

Una amplia gama de

aparatos comprendiendo los contactores para el mando de motores de alta tensión

o interruptores automáticos para las más diversas aplicaciones, están ya

disponibles hoy en día en el mercado.

Los Interruptores

"funcionales" de dimensiones reducidas

El equivalente a una bomba de

bicicleta situada dentro del SF6 a la presión atmosférica es suficiente para

realizar un interruptor de 24 kV para un centro de distribución pública y el inconveniente de contener el gas en

recipientes estancos se compensa sobradamente ante todas las ventajas que el

sistema reporta.

Figura

32: Vista abierta de un polo de

interruptor automático de media tensión en SF6

tipo FB de Merlín Gerin en

posición cerrado, abierto y contactos de corte..

Interruptor de MT en SF6

enchufable, tipo Fluarc de Merlín Gerin

Figura 33:

Interruptores automáticos de 420

kV, corte en SF6

tipo HPL DCB de ABB

Los centros blindados de alta

tensión

Gracias

a sus excepcionales propiedades dieléctricas, el SF6 permite, mejor que ningún

otro medio, asegurar, al mismo tiempo que la función interrupción, el

aislamiento de todos los elementos que componen un centro de alta tensión de

los denominados 'compactos' o 'blindados', de dimensiones muy reducidas y

totalmente protegidos del entorno y la intemperie (Figura 34).

Ver

post: “Ventajas de los equipos compactos de A.T. con aislamiento en SF6” en el

siguiente link:

Figura 34: Subestación aislada en gas SF6 de 170 kV, tipo ELK-04

de ABB

Técnicas de corte en SF6

Ver

post: “El gas SF6 y sus técnicas de corte” en el siguiente link:

El

corte en SF6 por auto-compresión

En

este tipo de disyuntor, la expansión de un volumen de SF6 comprimido por un

pistón sopla el arco. Al abrir el aparato, un cilindro solidario con el

contacto móvil se desplaza y comprime un volumen de SF6 (figura 35). Un tubo de

soplado canaliza el gas hacia el centro del arco. El gas se evacúa a través de

los contactos huecos.

Figura

35: Principios de corte por auto-compresión

Con

intensidades fuertes, el arco provoca un efecto de tapón que contribuye a la

acumulación de gas comprimido. Cuando la intensidad se aproxima a cero, el arco

primero se enfría y después se extingue gracias a la inyección de nuevas

moléculas de SF6. El valor medio de la tensión de arco está comprendido entre

300 y 500 V.

Esta

tecnología permite cortar sin dificultad todas las intensidades hasta el PdC,

sin una intensidad crítica puesto que la energía necesaria para soplar el arco

se produce por empuje mecánico y por tanto es independiente de la corriente que

hay que cortar.

Magnitudes

características

Las

presiones relativas de SF6 que se utilizan generalmente varían entre 0,5 bar

(16 kA, 24 kV) hasta 5 bar (52 kV), lo que permite la realización de

envolventes selladas sin fugas con todas las garantías de seguridad.

Los

factores que afectan a las dimensiones de la cámara de corte son los

siguientes:

· La

capacidad para soportar la tensión de los ensayos de entrada/salida, lo que

condiciona la distancia de aislamiento entre los contactos abiertos. Ésta puede

ser constante y del orden de 45 mm teniendo en cuenta las presiones de SF6

utilizado.

· La

intensidad de cortocircuito a cortar dimensiona el diámetro del tubo de soplado

y de los contactos.

· La

potencia de cortocircuito a cortar impone las dimensiones del pistón de soplado

(en 24 kV el volumen de gas soplado es del orden de 1 litro para un PdC de 40

kA).

La

energía de apertura de 200 J (16 kA) a 500 J (50 kA), es relativamente elevada

a pesar de lo compactos que son los aparatos a causa de la energía necesaria

para la comprensión del gas.

Campos de

aplicación del corte por autocompresión

El

principio de auto-compresión es el más antiguo. Se ha utilizado para todos los

tipos de disyuntores de uso general. No implica sobretensiones demasiado

elevadas puesto que el fenómeno de arranque es pequeño y no existe el riesgo de

reencendidos sucesivos. Los disyuntores a auto-compresión se adaptan bien a la

maniobra de baterías de condensadores puesto de tienen una probabilidad muy

pequeña de reencendidos por una parte y una gran resistencia mecánica a las

corrientes de cierre por otra parte. Sin embargo, la energía de maniobra

necesaria, relativamente importante, genera unas exigencias muy elevadas sobre

los accionamientos y, eventualmente, una limitación del número de maniobras.

Esta

tecnología todavía se utiliza hoy ampliamente, sobre todo para los aparatos de

fuerte intensidad y tensiones superiores a 24 kV.

El corte en SF6 por autosoplado (autoexpansión)

En los interruptores automáticos de autosoplado en SF6, durante toda la vida útil -20 ó 30 años- es

la misma masa del gas SF6, contenido en un recinto cerrado estanco y sellado al

vacío, la que participa en la ruptura y en el aislamiento.

Durante el período de arco, éste es enfriado por la convección

del SF6, gracias al intercambio térmico entre el gas «calentado» por el arco y

el gas frío.

Más exactamente, el gas frío es impulsado perpendicularmente a

la columna del arco para reforzar la mezcla de gas caliente y gas frío

(fenómeno de turbulencia).

Figura 36: Efecto tapón.

Comparativamente, la energía calorífica intercambiada por

conducción radial es muy poca. Cabría esperar un intercambio calorífico por

radiación debido a la alta temperatura del arco. De hecho estos intercambios

son ínfimos porque la radiación la producen únicamente las capas periféricas

del arco. Los cambios de temperatura durante el período del arco tienen lugar,

sobre todo, por convección.

La energía suministrada por el sistema, durante un tiempo dt a

una masa de gas dm, es:

dW = V.I.dt = h.dm,

siendo:

V = tensión del arco,

h = entalpía por unidad de masa;

o bien:

V.I.dt = h.ρ. s.dx

siendo:

ρ = densidad,

s = sección del arco durante el corte,

dx = camino recorrido por la masa dm durante el tiempo dt.

De donde V.I =

h.ρ.s.u, Siendo: u la velocidad del gas.

Figura 37: Variación de la sección del arco,

de la carrera de los contactos

y del gasto de masa de SF6 para un corte:

- - - - - - - - - al 10 % del poder de corte,

---------------- al 100 % del poder de corte: efecto tapón.

La

energía transmitida depende directamente de esta velocidad, pero las leyes de

evacuación de gases nos enseñan que el gasto de masa no puede aumentar

indefinidamente al aumentar la velocidad.

El desarrollo técnico actual hace que sea interesante mantenerse

en las proximidades de la velocidad del sonido.

Esta velocidad se puede alcanzar con una geometría adecuada y

con una cierta energía desarrollada en la ruptura. Tecnológicamente los

contactos tubulares huecos facilitan el escape rápido del gas caliente, lo que

conlleva la inestabilidad de la raíz del arco, evitando el desgaste de los

contactos del mismo.

Es digna de destacar la eficacia de la técnica de soplado: sólo

se necesita inyectar una pequeña cantidad de gas entre los contactos; por

ejemplo, en los interruptores automáticos Fluarc FB y FG, la cantidad de gas

comprimido inyectado en el cuello del tubo es de cinco gramos durante la

apertura.

Para limitar la temperatura del arco, que puede alcanzar 10 000

ó 15 000 ºC, al aproximarse la corriente a cero, es necesario haber

evacuado la energía calorífica producida (que alcanza aproximadamente 30 000 Julios en la

interrupción de una corriente de 25 kA). La curva de entalpía del gas muestra

que un gramo de SF6 es suficiente para transportar esta energía (figura 38).

Figura

38: Entalpía del SF6 en función de la temperatura.

La sección del arco, como es proporcional al valor de la

corriente, está sujeta a la misma variación senoidal. Con valores elevados de

corriente, el arco puede ocupar todo el espacio, impidiendo así el flujo de gas

frío: es el denominado efecto «tapón» (figura 36).

El gasto total de masa en la base del tubo es, pues, débil

cuando los valores de la corriente son elevados, pero se eleva rápidamente en

cuanto la corriente cesa, justo antes del cero de corriente. Esto es más

importante cuando se corta una corriente débil (figura 37).

El efecto «tapón» es beneficioso por dos razones:

- cuando un interruptor automático se abre con una corriente

elevada, conserva una cantidad de gas en reserva más importante que cuando

interrumpe corrientes más débiles. No actúa pues «ciego» en las proximidades

del cero de corriente. En consecuencia:

- con una gran corriente, el gas participa muy

eficazmente en el enfriamiento y desionización del arco,

- y con corrientes débiles, el pequeño gasto de masa evita el corte brusco («arrancamiento»),

- la interrupción de una corriente fuerte implica un freno

en el movimiento de la apertura. Este frenado limita la distancia entre los

contactos, o sea la longitud del arco, y con ello la energía en él disipada. A

título indicativo, en los aparatos de MT (12, 24 ó 36 kV) la longitud del arco

es del orden de los 15 mm.

El corte en SF6 por arco

giratorio

Esta técnica se utiliza en particular en los aparatos de gran

cadencia de maniobra, por ejemplo en los contactores y en algunos interruptores

automáticos.

Principio

Un conductor recorrido por una corriente y colocado en un campo

magnético queda sometido a una fuerza que tiende a desplazarlo: es la ley de

Laplace (campo-fuerza-corriente). Y es esta misma ley la que, aplicada a un

arco eléctrico conductor, permite obtener el arco circular.

Aplicación

Después de separarse los contactos principales, la

corriente a cortar pasa a través de un solenoide hasta un electrodo circular.

Entre dos anillos aparece un arco, perpendicular al campo magnético β producido

por el solenoide. Siendo el arco conductor, queda sometido a una fuerza F y, en

consecuencia, acelerado en sentido

circular (Tabla Figura 39).

La técnica del arco circular presenta varias ventajas:

- al rodearlo de SF6, el enfriamiento del arco es muy

eficaz,

- gracias al movimiento de las raíces del arco, se evitan

los puntos calientes que producen vaporesmetálicos y el desgaste puntual;

- esta rotación del arco dura hasta el cero de corriente. Se

ha medido la velocidad de rotación del arco. Varía con la intensidad de la

corriente a cortar, y, en el gas, puede alcanzar la velocidad del sonido para

las grandes corrientes de cortocircuito.

Durante la ruptura de las corrientes de cortocircuito, la fuerza

en las proximidades del cero de corriente es suficientemente elevada para

mantener el arco en rotación. En efecto, la fuerza es igual al producto

vectorial del campo y de la corriente, dos parámetros que no están en fase,

pero cuyo producto mantiene un valor significativo en las proximidades del cero

de corriente (Figura 39).

Durante la ruptura de bajas corrientes, la velocidad es muy

reducida justo antes del paso por cero de la corriente. Entonces el

enfriamiento por convección es menor y la desionización sólo se debe a las

cualidades intrínsecas del gas SF6. Este reducido enfriamiento y esta

desionización hacen que la ruptura se efectúe suavemente y sin sobretensiones

de maniobra.

Figura

39: Ejemplo de un contacto de arco giratorio

(contactor tipo Rollarc de Schneider Electric)

Velocidad de rotación del arco

|

||

Durante el periodo

del arco

|

Justo antes del cero

de corriente

|

|

Corrientes elevadas

|

Muy elevada

(velocidad del sonido)

|

Elevada

|

Corrientes débiles

|

Elevada

|

Reducida

|

Tabla figura 39: Velocidad de

rotación del arco debida al campo magnético

Ventajas del corte en SF6

· Seguridad total de

operación; gas inerte e ininflamable (ningún problema de oxidación ni peligro

de incendio).

· Corte suave. Los

disyuntores en SF6 no generan reencendidos múltiples (creación de

sobretensiones), lo que permite salvaguardar el aislamiento entre las espiras

de los motores.

·

Insensible al medio

ambiente: gas no toxico e inodoro.

·

Resistencia mecánica y

eléctrica elevada.

·

Sin necesidad de

mantenimiento de las partes activas: más económico.

·

Mantenimiento más

sencillo y distanciado (por ejemplo: cambio de un polo en pocas horas).

·

Duración superior a la de

los disyuntores en aceite.

·

Mayor fiabilidad.

·

Un volumen reducido

respecto a los disyuntores de corte en aire: más compacto.

·

En media tensión, baja

presión en las envolventes.

·

La tecnología, de sistema

sellado de presión, no requiere de llenado periódico.

·

Posibilidad de

verificación de la presión en los disyuntores (presostato).

· En caso de fuga

accidental, el disyuntor conserva sus características asignadas (corriente y

tensión).

·

Fallo interno: apertura

de una válvula de sobrepresión, sin peligro para el operador.

· Un mejor comportamiento

en reenganche rápido, corte de baterías de condensadores, etc., comparado al de

los sistemas de corte en aire y en aceite.

·

Regeneración dieléctrica

rápida.

·

Tensión de utilización

superior a 36 kV. Una técnica única de 1 a más de 800 kV.

·

Mucho menos pesado y

menos ruidoso que las antiguas técnicas.

· Amplia gama de técnicas

de corte que responden específicamente a diversas aplicaciones (autosoplado

/arco giratorio/ autoexpansión)

Perspectivas

En

el momento actual, la ruptura en SF6 cubre la totalidad del dominio de la alta

tensión. El número de constructores y

utilizadores que adopta esta técnica crece sin cesar y sin riesgo de error

podemos prever que el desarrollo, en todos los dominios seguirá creciendo

rápidamente. Si bien, en la muy alta

tensión y alta tensión el interés por esta técnica es más evidente, hay que

señalar la introducción cada vez mayor en contactores de 6 kV de arco giratorio

donde el volumen ocupado es sumamente reducido, más que los contactores al

vacío, técnica que ha hecho su aparición en los últimos años.

Continúa en: Las técnicas de corte del arco eléctrico ( y Parte 4ª)

http://imseingenieria.blogspot.com/2018/06/las-tecnicas-de-corte-del-arco_77.html

http://imseingenieria.blogspot.com/2018/06/las-tecnicas-de-corte-del-arco_77.html

No hay comentarios:

Publicar un comentario